Après la fabrication de la quille, il restait le système de barre à préparer qui est donc présenté dans cet article ; dernière étape avant les peintures extérieures de la coque.

Pour rappel, le bateau va disposer de 2 safrans relevables verticalement qui sont actionnés par une barre franche avec une tringlerie de transmission entièrement cachée sous le cockpit. En plus de l'aspect esthétique, cette solution permet de libérer complètement le tableau arrière pour y installer une chaise moteur et/ou une échelle de bain.

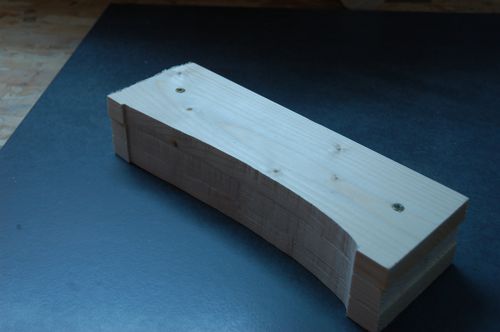

On commence donc par la fabrication de la barre. Elle est réalisée à partir de 5 tranches de contreplaqué dont les 3 centrales sont ajourées pour gagner un peu de poids.

Cette méthode de fabrication est assez rapide mais elle n'est pas aussi esthétique que le lamellé-collé. Ici ce n'est pas un problème car cette pièce va être laquée noire.

Tout le système est ensuite préparé en dehors du bateau. On peut voir les 2 tringles carbone liant la barre centrale avec les 2 supports des safrans.

L'articulation de la barre est faite avec 2 bagues en Delrin.

Toutes les articulations des tringles sont faites avec des rotules caoutchouc qui permettent d'avoir un fonctionnement sans aucun jeu.

Les supports safrans ont été réalisés en inox par pliage et soudures. Des plaques en Delrin à la forme des safrans sont ensuite rapportées pour leur guidage.

Et voici le résultat monté. Le montage de la tringlerie se fait par le coffre de cockpit :

La barre est montée avec un axe d'articulation pour que l'on puisse la relever pour dégager le cockpit à l'arrêt et pour l'accès au coffre de fond :

Et pour finir, l'essai du stick de barre (1m, peut-être un peu trop long, à voir à l'usage) :

Prochaine étape : Enduit et sous-couche de tout le pont, roof et cockpit.